Этапы контроля качества стартерных АКБ

Система менеджмента качества ГК «КАЗ» сертифицирована на соответствие требованиям международных стандартов ISO 9001:2015 и IATF 16949:2016.

На предприятии работают химическая и спектральная лаборатории, осуществляющие проверку качества сырья и материалов. А так же испытательная лаборатория химических источников тока, проводящая электрические, климатические и механические испытания готовой продукции.

В данной статье мы перечислили несколько ключевых этапов.

Контроль качества продукции осуществляется на каждом этапе производства аккумуляторных батарей, и начинается с входного контроля качества сырья и материалов.

1. Входной контроль качества материалов.

Проверяется каждая партия.

Каждая партия свинца и свинцовых сплавов, применяемых в производстве свинцового порошка, свинцовых решеток, для пайки блоков электродных пластин и выводов проходит контроль на содержание примесей и легирующих элементов. Контроль осуществляется в спектральной лаборатории с применением современного немецкого спектрометра «Спектролаб» (SPECTROLAB). Спектральный фотоэлектрический метод основанный на испарении материала пробы под действием искрового разряда, позволяет определять содержание химических элементов с точностью до четырех знаков после запятой.

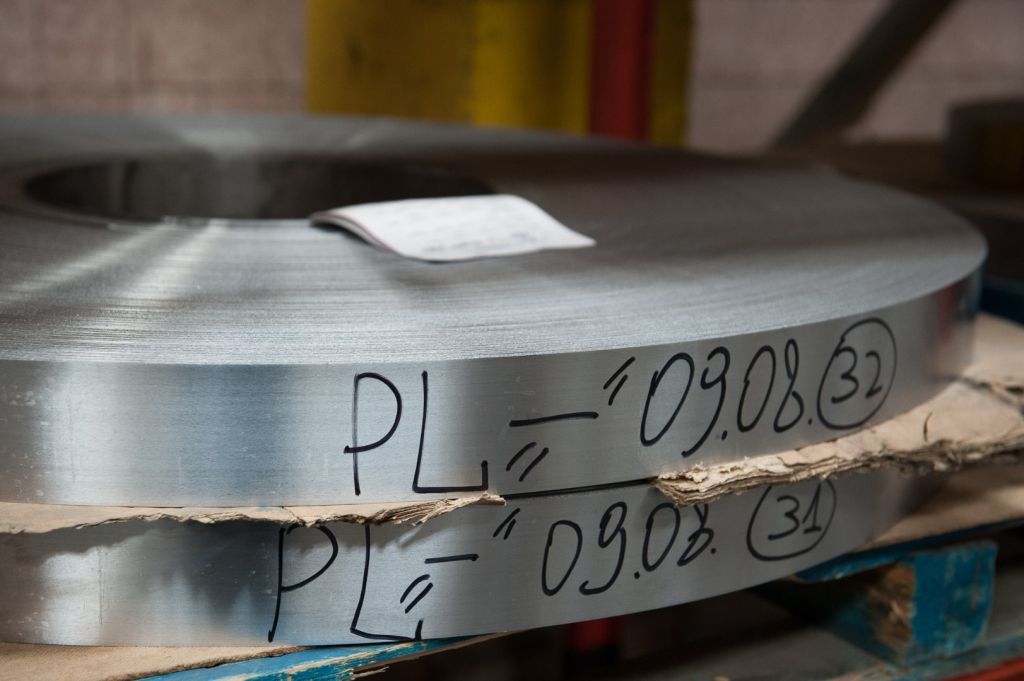

2. Контроль механических характеристик свинцовой ленты.

Проверяется каждый рулон.

Литье непрерывной свинцово-кальциевой ленты сопровождается анализом химического состава сплава и механических характеристик отлитой ленты.

Только прочная лента, обладающая способностью к растяжению, способна обеспечить изготовление качественной решетки. Для проверки механических характеристик ленты от каждого рулона отрезается образец, который с помощью разрывной машины проверяется на способность к удлинению до разрушения. Если образец ленты не обладает достаточно высокими механическими характеристиками, ленту выдерживают еще 5-7 дней и испытание повторяют. В случае повторных отрицательных результатах испытаний свинцово-кальциевую ленту переплавляют.

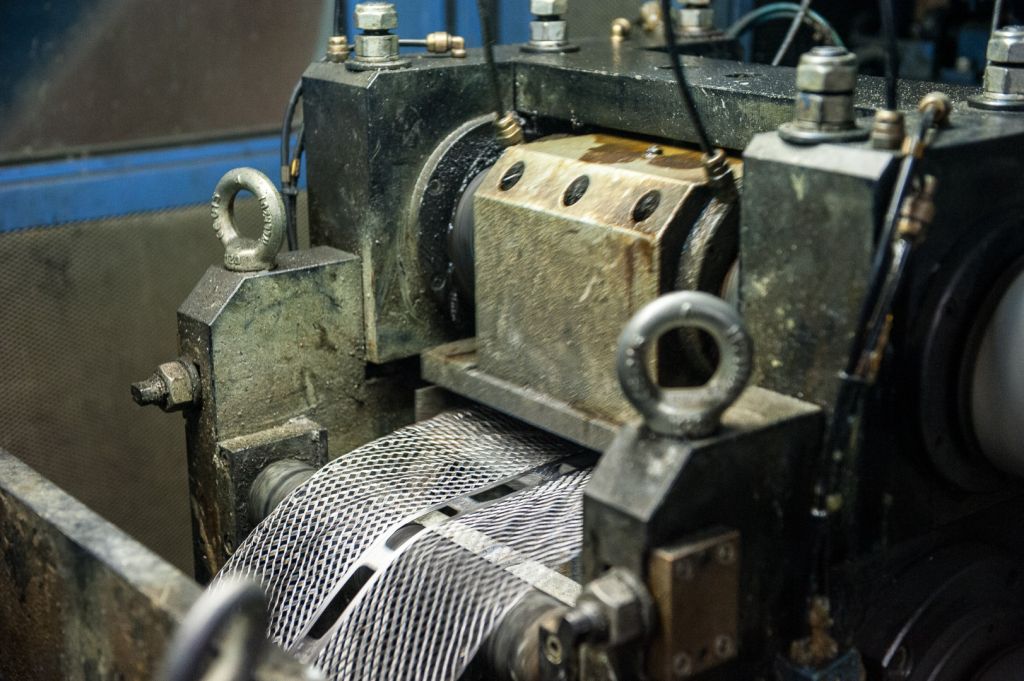

3. Проверка механических свойств решеток электродов.

Каждый рулон свинцовой ленты.

После контроля свинцово-кальциевую ленту направляют на линию изготовления пластин просечного растяжного типа. Перформер выполняет растяжение и перфорацию ленты, в результате чего образуется 2 ряда непрерывной решетки.

Для проверки качества перфорации и механических свойств полученных решеток образцы левого и правого ряда помещают в специальное приспособление и растягивают до разрыва жилок. Решетка должна выдерживать растяжение не менее чем на 15%. При неудовлетворительных результатах контроля выполняется наладка перформера или дополнительная выдержка свинцово-кальциевой ленты. Контролируется решетка от каждого рулона свинцовой ленты.

4. Контроль параметров намазанных пластин.

Осуществляется 2 раза в час.

Перфорированная лента далее поступает в намазочную машину, где в объем решетки вмазывается электродная паста. Для сохранения влаги в пасте и предотвращения слипания пластин при их укладке в стопки, электродную пасту покрывает специальная тонкая целлюлозная бумага, а в случае батарей EFB данная бумага содержит второй слой, нерастворимый в электролите на протяжении всего периода эксплуатации батареи.

5. Контроль качества пайки блоков электродов.

Осуществляется в начале каждой смены.

После разделения непрерывной ленты на одинарные пластины, они направляются в тоннельное сушило для поверхностной сушки.

Подсушенные пластины в конце линии автоматически укладываются в стопки по 50 шт., помещаются на поддон и направляются в камеры выдержки.

После выдержки электродных пластин в камерах при повышенных влажности и температуре, пластины попадают на сборочный участок. Законвертованные в сепаратор пластины спаиваются в блоки на автомате COS. Автомат перед пайкой выравнивает ушки, зачищает их и флюсует.

При качественной пайке ушки расплавляются и соединяются со свинцовым мостиком. При такой пайке электродные пластины можно извлечь из мостика только с разрушением уха. Данный контроль выполняется в начале каждой смены.

6. Проверка отсутствия короткого замыкания

100% контроль, проверяется каждая аккумуляторная батарея

Спаянные блоки электродов помещаются в моноблок и проверяются на отсутствие короткого замыкания между электродными пластинами. Контроль проходит каждая аккумуляторная батарея.

Затем блоки электродов свариваются между собой, приваривается крышка и паяются вывода.

7. Проверка герметичности

100% контроль, проверяется каждая батарея

Завершающим контролем на линии сборки является проверка герметичности каждой батареи.

Установка контроля герметичности способна обнаружить негерметичную аккумуляторную батарею и, в таком случае, она выталкивается с конвейера.

8. Финальный 100% контроль качества каждой батареи

Окончательный 100%-ый контроль батареи проходят перед упаковкой, после заполнения электролитом и заряда. Контроль заключается в проверке напряжения без нагрузки и затем под нагрузкой в течение 5 секунд током, превышающим емкость более чем в 10 раз. Это позволяет выявить дефекты сборки батарей и качество их формирования.

Более подробно каждую операцию можно посмотреть в этом видео